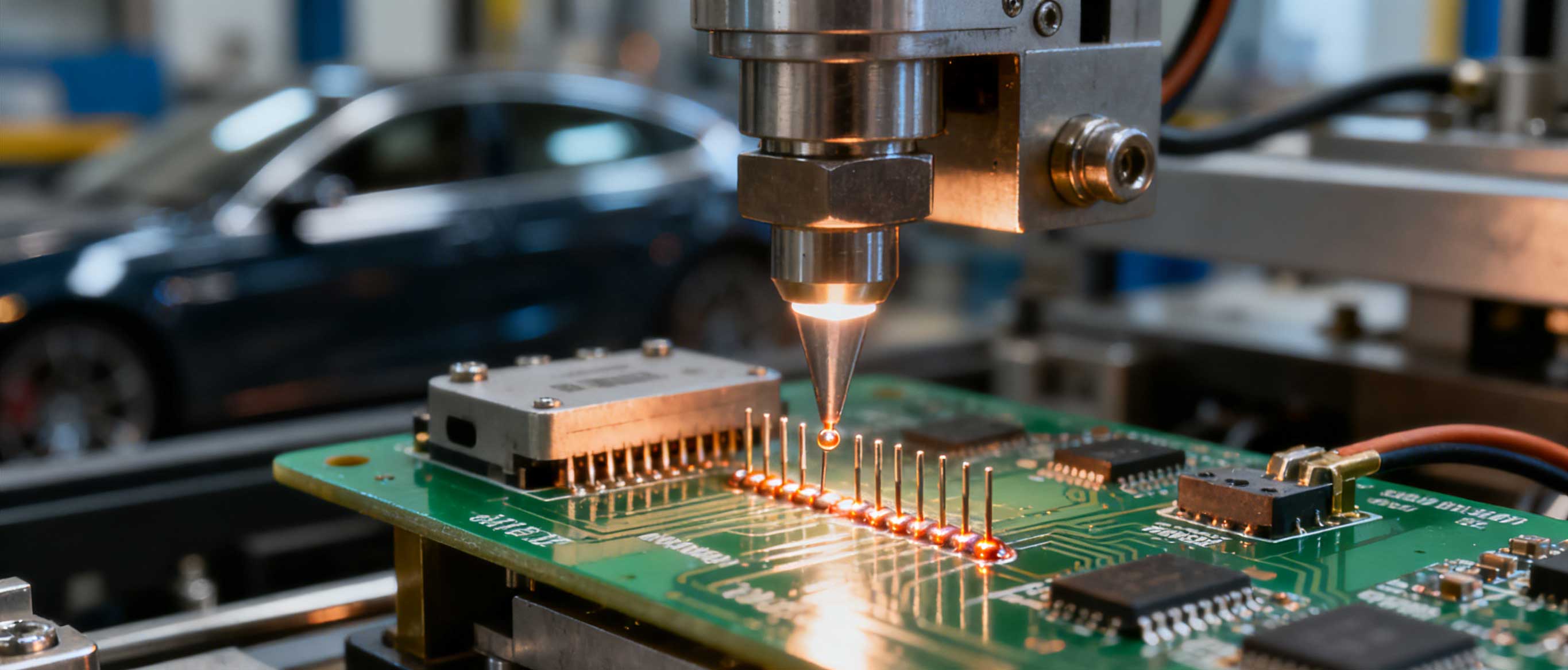

超细间距(0.25mm)激光锡球焊接机是针对高密度微组装场景(如BGA/CSP封装、微型传感器、高端芯片引脚焊接)设计的高精度设备,核心适配引脚间距≤0.25mm的超小型器件,其优缺点与应用场景强相关,具体如下:

核心优点

1. 超高精度适配性,解决超细间距焊接痛点

搭载高分辨率CCD视觉定位系统(精度可达±1μm),配合微型化锡球供料模组(适配0.08~0.3mm规格锡球),可精准对准0.25mm间距的微小焊盘,有效避免桥连、虚焊等缺陷,是传统波峰焊、回流焊无法实现的工艺突破。

2. 焊点一致性高,热影响区极小

激光为非接触式局部加热,能量集中且可控,热影响区(HAZ)可控制在0.1mm以内,不会损伤周边热敏元件;同时预制锡球定量供给,焊点大小、形状高度统一,合格率可达99.9%以上,满足高端电子器件的高可靠性要求。

3. 无飞溅无残留,适配高洁净度场景

焊接过程无需或仅需微量助焊剂,焊点成型后无残留污染物,避免超细间距下的短路风险,尤其适合医疗植入设备、半导体晶圆级封装、光通信模块等对洁净度要求严苛的领域。

4. 自动化集成度高,适配批量微组装产线

可与全自动上下料、检测、返修模组联动,实现“定位-焊接-检测”全流程自动化,减少人工干预带来的误差,适配高密度器件的规模化生产。

核心缺点

1. 设备成本高昂,初期投入大

高精度视觉系统、微型分球送球机构、闭环温控激光源等核心部件技术门槛高,设备售价通常是普通激光锡球焊接机的2~3倍;同时需配套专用工装夹具,进一步增加投入成本。

2. 对工艺参数与来料要求极严苛

- 工艺调试难度大:激光功率、加热时间、锡球与焊盘对位偏差等参数的微小波动,都会导致焊接失效,需专业技术人员花费数天甚至数周调试优化。

- 来料容错率低:锡球的圆度、尺寸公差需控制在±0.005mm内,基板焊盘的平整度、清洁度要求极高,来料瑕疵会直接导致批量不良,增加检测成本。

3. 焊接效率相对偏低

为保证精度,单焊点焊接周期(定位+加热+冷却)比普通间距机型长20%~30%,且无法实现多焊点同时焊接,更适合高精端小批量生产,难以满足大规模粗放型制造的效率需求。

4. 后期维护成本高

微型分球机构易磨损、视觉系统需定期校准,核心部件的维修更换费用昂贵;且设备对生产环境要求高(需恒温恒湿、无尘车间),增加了车间运维成本。

最后:适用与不适用场景总结

适用场景:半导体BGA/CSP封装、微型传感器 ,大间距(>0.5mm)普通电子元件焊接,医疗植入设备、光通信模块 。

不适用场景:低成本、大批量粗放型制造,高精度军工电子、车载芯片微组装,无洁净车间、来料品质不稳定的产线 。