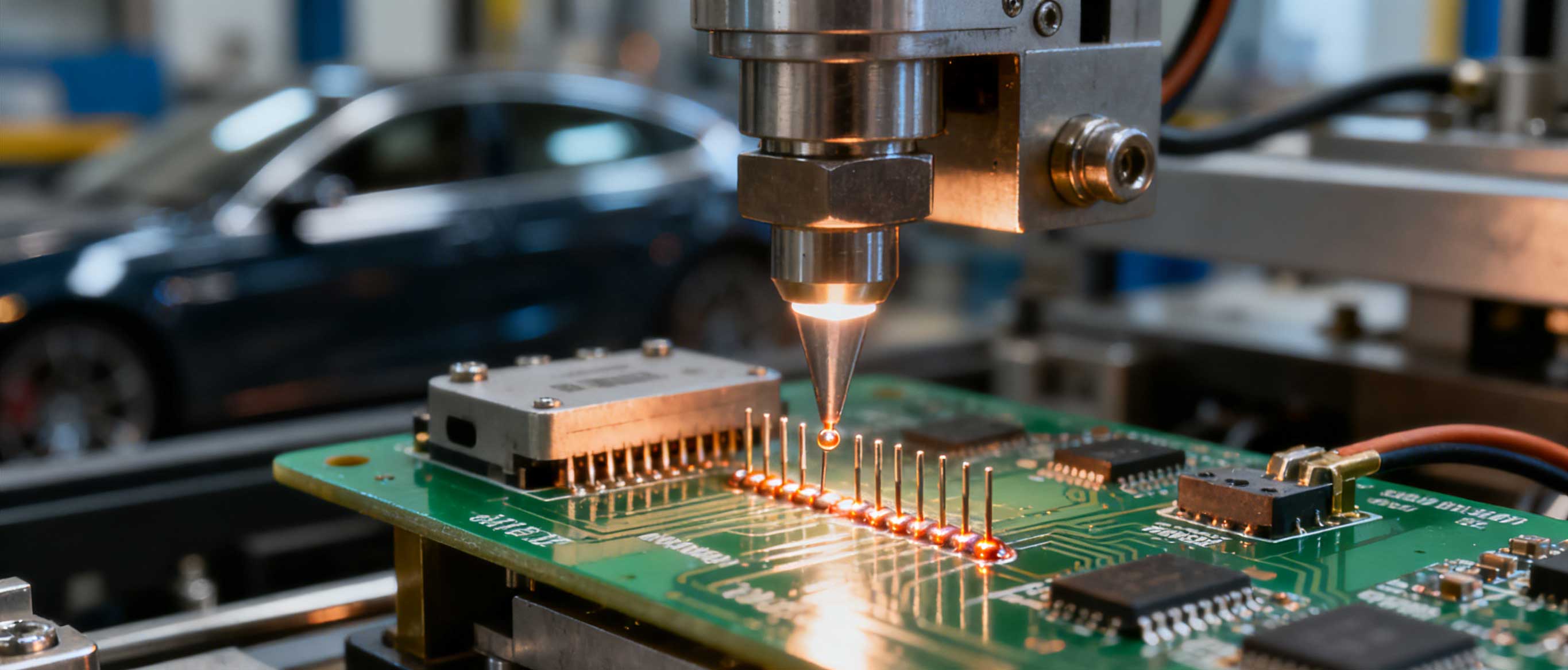

激光焊机柱脚叠焊是指柱状工件多层堆叠后的激光焊接工艺,常用于电力金具、汽车底盘支架、工程机械立柱等部件的连接,核心要解决层间结合力不足、焊接变形、气孔裂纹、同轴度偏差四大问题。以下是分阶段的详细注意事项:

一、 焊前准备:从源头规避缺陷

1. 工件清洁与预处理

彻底清除柱脚叠层表面的油污、氧化皮、锈迹、涂层:碳钢/低合金钢可用砂纸打磨+丙酮擦拭;不锈钢/铝合金需用超声波清洗+无水乙醇脱脂,避免层间杂质导致未熔合、气孔。

铝合金等高反射材料,可预先做阳极氧化或喷砂处理,提升激光吸收率,减少能量浪费。

2. 装配精度控制

叠层间装配间隙≤0.1mm:间隙过大会导致激光能量穿透流失,出现焊穿或层间未熔合;间隙过小易因热膨胀产生夹渣。

保证柱脚同轴度偏差≤0.2mm:使用专用定位工装(如定心夹具、焊接治具)固定,防止焊接过程中工件偏移,造成焊缝偏析。

控制叠层平整度:层间贴合面平整度误差≤0.05mm,避免虚接导致焊接应力集中。

3. 焊前预热(针对高碳钢/厚板柱脚)

厚度>8mm的碳钢柱脚,需预热至150250℃,降低焊接冷却速度,防止马氏体组织产生,避免裂纹;不锈钢/铝合金一般无需预热。

二、 焊接过程:工艺参数与操作核心要点

1. 激光参数优化(关键核心)

激光功率:多层叠焊需“分层调参”:首层功率稍低(避免烧穿),后续层逐步提升(保证熔深); 碳钢:首层8001200W,后续层15002000W;铝合金:首层15002000W,后续层25003000W

焊接速度:速度过快→熔深不足;过慢→热影响区大、变形严重 ; 0.81.5m/min(根据柱脚直径调整,直径越大速度越慢)

离焦量:深熔焊优先选负离焦(焦点位于工件表面下0.51mm),能量集中,熔深更大 ;负离焦量:0.5~2mm(薄板取小值,厚板取大值

光斑直径:匹配柱脚直径,避免光斑过大能量分散;柱脚直径φ1020mm:光斑直径φ0.61.0mm

2. 保护气与送丝控制(按需选择)

保护气选型:碳钢/不锈钢用高纯氩气(纯度≥99.99%);铝合金用氩气+5%氦气混合气体,提升保护效果,减少气孔。

保护气流量与角度:侧吹流量1525L/min,气嘴距焊缝25mm,角度3045°,避免直接冲击熔池导致飞溅;厚板叠焊可加背部保护气,防止根部氧化。

填充焊丝(针对间隙超标或厚板):选用与母材匹配的焊丝(如碳钢用ER506),送丝速度与焊接速度同步,焊丝需对准熔池中心,避免未熔合。

3. 层间温度与焊接路径控制

多层叠焊需控制层间温度≤150℃:温度过高会导致工件变形、晶粒粗大;温度过低易产生冷裂纹,可通过风冷/水冷控温。

焊接路径优先选环形螺旋焊或对称分段焊:柱脚为圆形时,采用环形螺旋焊保证焊缝均匀;长柱脚叠焊采用分段跳焊,抵消焊接变形。

避免连续焊接同一区域:厚板柱脚建议分34层焊接,每层焊接后停顿冷却,减少残余应力。

三、 焊后处理:消除缺陷,提升性能

1. 去应力处理

碳钢/低合金钢柱脚焊后需做去应力退火(加热至600650℃,保温12h后随炉冷却);不锈钢可做固溶处理,消除焊接残余应力,防止变形开裂。

薄壁柱脚可采用振动时效处理,降低应力,操作更便捷。

2. 无损检测与缺陷修复

关键部件需做超声检测(UT) 或X光检测(RT),重点检查层间未熔合、气孔、裂纹等内部缺陷;表面缺陷用磁粉/渗透检测。

发现缺陷及时返修:小气孔可补焊修复;未熔合/裂纹需先打磨清除缺陷,再重新焊接,返修次数不超过2次。

3. 表面清理与防护

去除焊缝表面的焊渣、飞溅、氧化皮,碳钢柱脚需及时涂防锈漆,防止腐蚀。

四、 特殊材料叠焊注意事项

铝合金 :高反射率→需高功率激光;易产生氢气孔→保护气纯度≥99.999%,焊前彻底干燥工件;避免多层连续焊接 |

不锈钢:防止晶间腐蚀→控制热影响区温度,焊后酸洗钝化;避免使用含碳量高的填充材料 |

高强钢:严控层间温度,避免马氏体组织→焊后及时回火;选用低氢型焊接工艺,减少冷裂纹风险 |

五、 安全与设备维护注意事项

1. 佩戴专业激光防护眼镜,防护波长匹配激光类型(如光纤激光用1064nm防护镜)。

2. 焊接区域需配备烟尘净化器,及时抽排金属烟尘,避免吸入。

3. 定期校准激光头定位精度、检查光路传输系统,保证焊接稳定性。